模具行业的挣扎与突破(2)

模具制造行业的痛点

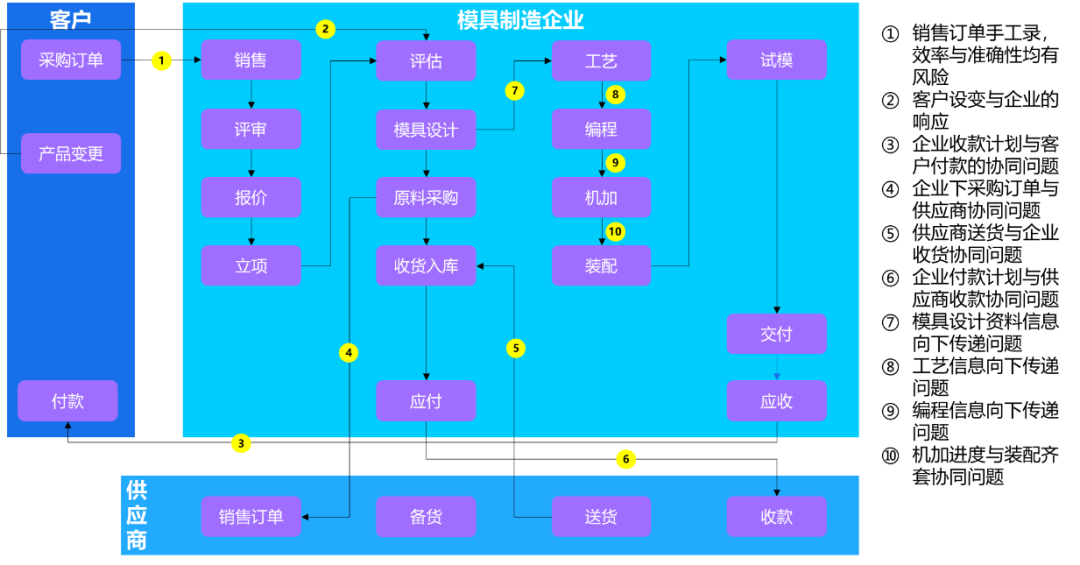

所以,模具企业想要生存下去,要解决自己内部管理的问题。解决了销售的问题,可以增加订单;解决了供应链的问题,可以控制采购成本和库存成本,提升与外部资源的协同效率;解决了生产制造的问题,可以提升产能,从而接到更多的订单;解决了业务链协同问题,不但能够提升运营效率,也可以更从容地应对客户的变更。

内部协同与内外协同的问题

解决自身的问题,除了重新梳理并优化业务流程之外,一个重要的手段就是数字化的建设。这两个过程是相辅相成的,在建设数字化的过程中,业务流程也是需要重新梳理并优化。

企业的数字化转型,不是一件一蹴而就的事情,需要循序渐进,分步实施完成。模具制造企业的数字化建设,也是同样的道理,不但要覆盖企业的全业务链,而且要逐步深化应用。企业的全业务链包含了模具和产品的销售,模具研发设计,工艺,编程,机加工,钳工和试模。至于产品的量产环节,不在此次讨论的范畴。

模具制造行业业务蓝图

以下通过模具制造企业常见的几个场景来阐述模具生产企业的数字化转型的方案。

01 模具制造典型场景-模具设计到加工

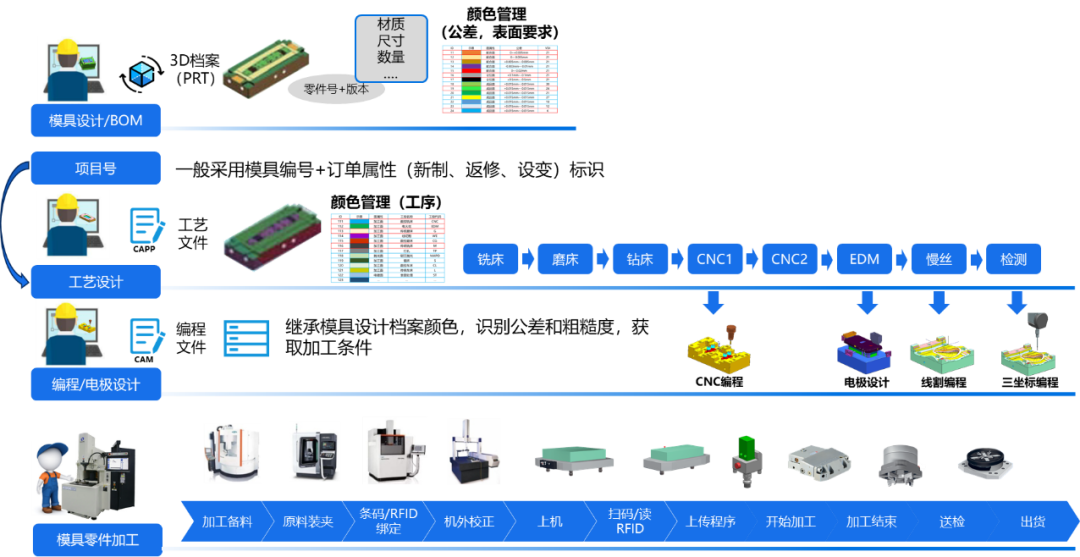

模具制造的一个难点就是从研发到模具零件的生产制造阶段的协同,包括图档的传递,加工要求的传递,设计BOM向制造BOM的转换,工艺的发布,程序的下载等等。传统的管理模式下,通常会使用网盘传递信息,通过文件夹的命名来管理版本,BOM的转换也是员工手工在电子表格中完成,这样可能会导致档案版本混乱,从而导致加工现场使用旧版本的图纸进行加工,造成材料和产能的浪费。所以,将档案、加工要求、物料BOM准确地传递到下工段,是设计到加工这个典型场景的一个关键点。

通常在模具设计端,PLM通过与CAD软件的集成,自动生成BOM,并通过结构化的系统管理,实现版本的准确配置。通过物料关联生产订单的方式,结合工艺与计划,准确下推加工程序和最新版本的档案,保证现场加工参考源头的准确性。更深度的应用,可以通过对设计软件中档案参数的获取,来自动生成对应工艺与数控加工条件,也可以通过颜色管理等特殊手段,直观地反映出加工要求。

从模具设计到加工

系统严格地执行逻辑配合IoT的功能,保证了模具制造主业务线上各个环节的高效准确地协同,在提升运营效率的同时,还大大减少了人为失误造成的加工异常。

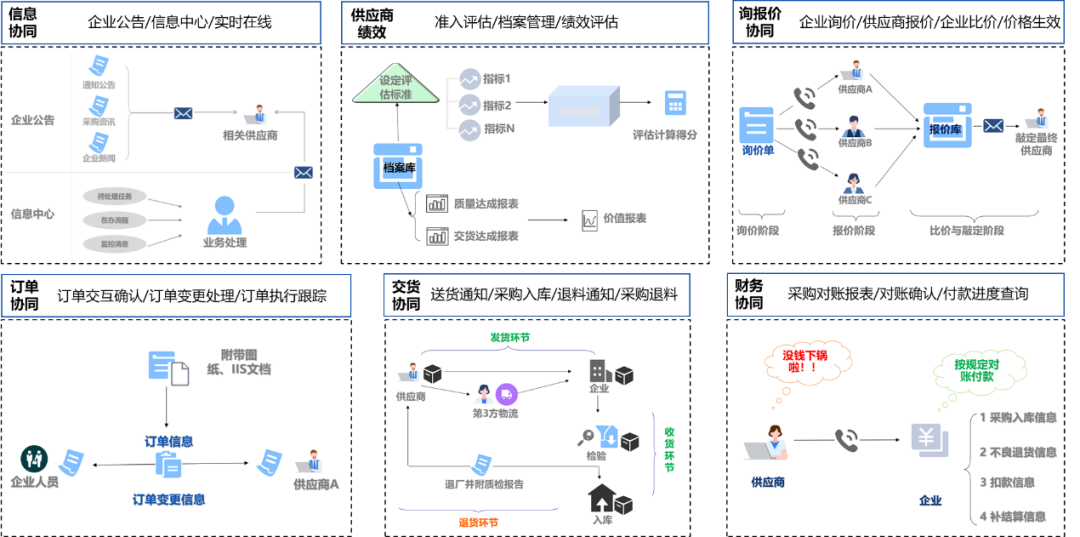

02 模具制造典型场景-供应商协同

模具由若干零件装配而成,零件数量一般有几百个,除了一些标准零件之外,大部分都是非标零件。在采购原材料的时候,采购人员需要根据设计下发的BOM来采购原材料或者非标零件。一般规模稍微大一些的模具工厂会有固定几家供应商,往往需要经历询价、报价、下单的过程,这个时间同样是被归集到加工周期当中的,为了不在这里浪费太多的时间,快速获取报价并下单,就显得很重要。

另外,在收到货的时候,如何快速地收货,检验,入库,甚至直接将原材料发到加工现场,也会对模具交期造成影响。最后是付款对账,如何保证准确性,减少相关人员工作量,也会影响到企业的运营效率。

所以,与外部供应商的协同,在模具制造企业中,也是非常重要的。

供应商协同

供应商协同,包含了信息协同,企业可以从供应商信息平台获取供应商产能,标准物料库存等信息;询报价协同,可以快速沟通获取报价,并进行比价;订单协同,对于需要生产的非标物料,可通过供应商共享信息,实时获取采购订单对应的加工进度等信息;交货协同,可快速识别送货单,扫码检验并入库。

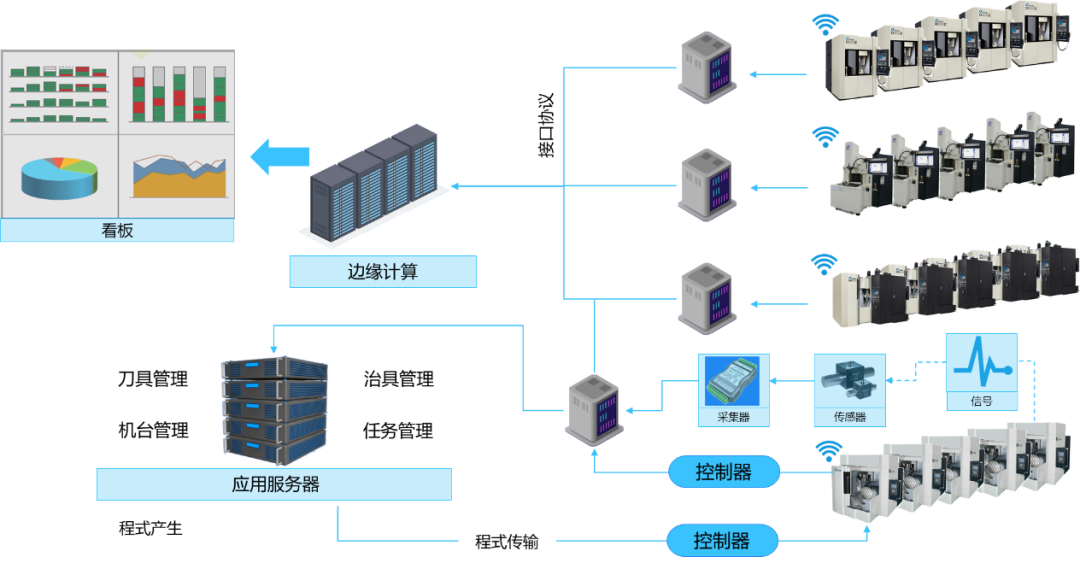

03 模具制造典型场景-设备管理

模具制造过程中,大量的工作量集中在机加工阶段,所以,模具工厂的机加工种类非常多,随着工业技术的发展,目前大部分机加工厂都已经有了数控设备,当然,这些工厂可能大规模地在使用传统手摇设备,但是,数控设备在精加工阶段的作用不可替代。这样,设备管理在整个工厂管理中也是非常重要的一个环节了。设备管理不仅仅包含了传统的设备台账、设备生命周期、设备备件的管理,更重要的是,对于数控设备,通常有对外的数据接口,系统可通过接口对设备进行监控,获取设备状态等即时信息,甚至对设备进行反控。