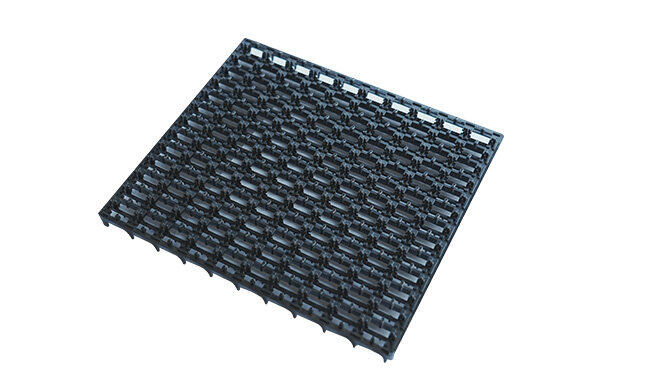

塑胶模具冷却系统设计的关键要素

发布日期:2024-07-11

点击:623

冷却系统是塑胶模具设计中至关重要的部分,它直接影响到产品的质量和生产效率。以下是塑胶模具冷却系统设计的关键要素:

均匀的温度控制:冷却通道应均匀分布在模具的各个区域,以确保塑件能够在冷却过程中均匀冷却,避免因温度不均而造成的收缩和翘曲。

冷却通道的设计:冷却通道的尺寸、形状和布局应根据模具的具体尺寸和所需冷却效率来设计。一般来说,更大的通道可提供更好的冷却效果,但可能导致温度分布不均。

材料选择:冷却系统常用的材料包括铜、铝等高热导率材料,这些材料能有效传导热量,提高冷却效率。

温度控制单元:连接冷却通道的温度控制单元(如冷水机或模温机)需要精确控制冷却液的温度和流量,确保模具表面温度稳定在理想状态。

直通与隔片设计:使用直通设计和隔片可以增加冷却液的流动性,提高冷却效率。隔片尤其适用于大型模具,可以保证冷却液流动更全面覆盖模腔。

模拟与测试:在生产前利用计算机辅助工程(CAE)软件进行冷却模拟,预测并优化冷却效果。通过实际测试进一步验证和调整设计。

综上所述,合理设计冷却系统不仅能提高产品质量,减少成型周期,还能延长模具的使用寿命。因此,在塑胶模具设计过程中,冷却系统的规划与实施需给予高度重视。